Terän sopivan materiaalin valitseminen voi usein johtaa sekaannukseen. Loppujen lopuksi avain on terän suunnitellussa toiminnassa ja sen hallussa olevissa olennaisissa ominaisuuksissa. Tämän artikkelin painopiste on volframissa, laajalti käytetyssä materiaalissa, tutkimalla sen ominaisuuksia, sovelluksia ja volframiterien yleistä tehokkuutta.

Jaksollisessa taulukossa volframilla on 74. sija. Se sijoittui maapallon voimakkaimpiin metalleihin, sillä on suurin sulamispiste kaikkien metallien keskuudessa ja saavuttaa lämpötilan 3 422 ° C!

Sen pehmeys mahdollistaa leikkaamisen vain hacksalla, mikä johtaa volframin usein käyttöön seoksena. Sulautui erilaisiin metalleihin heidän yksilöllisten fysikaalisten ja kemiallisten ominaisuuksiensa hyödyntämiseksi. Volframin seostaminen tarjoaa etuja lämmönkestävyyden ja sitkeyden suhteen, mikä parantaa sen käytettävyyttä ja sovellettavuutta myös laajemmassa käyttötarkoituksessa. Volframikarbidi sijoittuu hallitsevaksi volframiseokseksi. Tällä yhdisteellä, joka on luotu sekoittamalla volframi -jauhetta ja jauhettua hiiltä, kovuusluokitus on 9,0 MOHS -asteikolla, samanlainen kuin timantin kovuus. Lisäksi volframikarbidiseoksen sulamispiste on huomattavan korkea, saavuttaen 2200 ° C. Näin ollen volframikarbidilla on laajempi käyttö kuin volframi sen väärentämättömässä tilassa, koska se on volframin ominaispiirteitä ja hiilen lisäetuja.

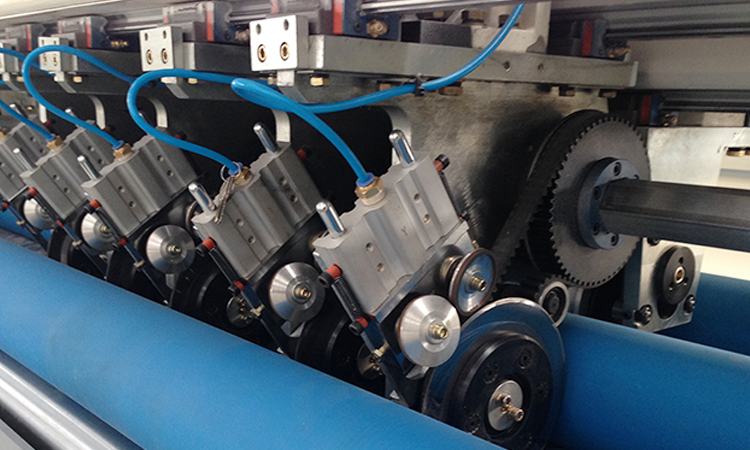

Volframikarbidi, joka tunnetaan poikkeuksellisesta lämmön ja naarmujen vastustuskyvystä ja pitkäaikaisesta luonteestaan, käytetään pääasiassa teollisuusleikkaustyökaluissa, kuten konekeitsissä. Teollisuus on palkannut volframikarbide -terän lähes sata vuotta. Tässä tapauksessa volframikarbidi terää käytetään toistuvasti muotoilemaan ja leikkaamaan tarkasti. Tässä tapauksessa volframikarbidi on valittu sopivimmaksi ja optimaaliseksi materiaaliksi. Laitteen kestävyys ja kyky kestää kuluminen antavat sen viipaloida monimutkaisia muotoja useita kertoja aiheuttamatta haittaa.

Volframikarbidilla on yleensä monenlaisia sovelluksia monilla aloilla, etenkin kovien materiaalien ja tarkkaan osien koneisiin.

Viestin aika: tammikuu 26-2024